陕煤信电公司660MW超超临界机组的高旁减压阀,原设计采用整机大旁路,其阀盖下部仅靠导向套筒引导阀芯与阀座对中,而阀芯外部则直接暴露于高温高压蒸汽环境中。这种设计导致阀门在关闭时,蒸汽中的氧化皮等固体杂质容易卡在密封面处,同时,高速流经密封面的蒸汽也会冲刷密封面,引发高旁阀频繁泄漏,严重威胁机组的安全可靠运行,甚至可能导致机组非计划停运。

面对这一严峻挑战,设备管理部汽机点检员邓志远深感责任重大。他深入研究电厂高温高压阀门内漏检修治理的相关资料,积极咨询阀门制造厂家,搜集并借鉴相关研究资料,特别是汽泵最小流量再循环调门的设计思路,为检修设计改造做了充分的准备工作。

在高旁减压阀的解体检修过程中,邓志远与专业高管刘红军长时间驻守检修现场,共同研究分析阀门设计上的不足。他们通过对高旁减压阀的阀芯、阀座进行优化改进,升级阀杆材质,并在阀盖上增加多层过滤减压笼套,成功解决了原高旁阀设计上的缺陷。这一改造不仅消除了高旁减压阀频繁内漏的问题,还解决了启停调峰时阀杆预启阀区域易断裂的隐患,显著提升了设备的工作可靠性和耐用性。

此次改造的专业核心优势主要体现在以下三个方面:

1.增加多层迷宫式过滤减压笼套,能够过滤掉大于1mm的颗粒杂质,并有效降低主蒸汽的初始流速,从而保护阀芯和阀座的密封面。

2.抗冲刷嵌入式双密封副设计。将原先的30度锥形密封副升级为具有弹性自补偿与自保护性能的新设计,能够长效保持严密密封。

3.带保护槽的阀芯密封副根部设计。确保在阀门关闭瞬间,经过滤后小于1mm的杂质被隔离在保护槽中,从而保护节流网罩外壁与阀座内壁不被杂质拉伤,避免阀门卡涩。

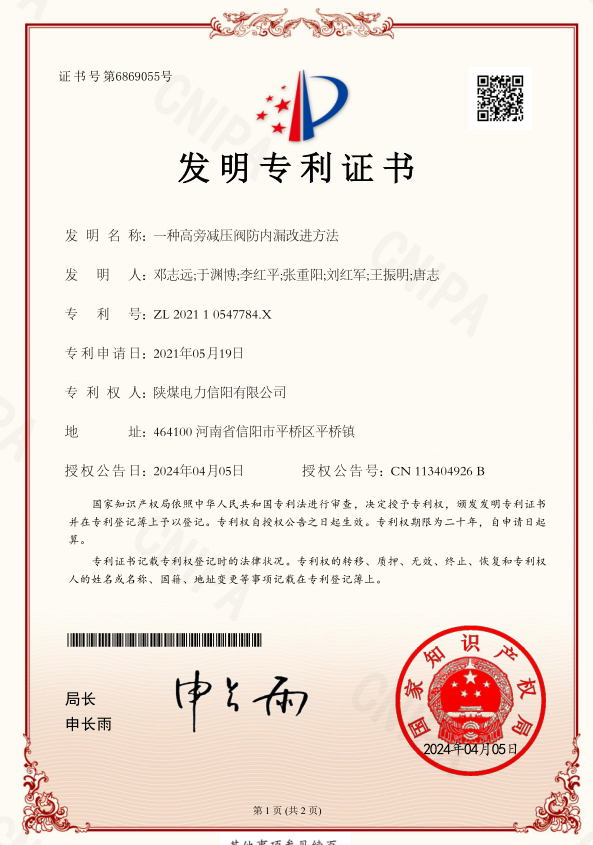

陕煤信电公司此次技术革新,保留了高旁阀原执行机构、原阀体,对阀内组件重新设计和制造,新阀内组件与原阀体配套,符合原安装要求,不降低原调节阀的性能参数和调节灵活性等,既是对自身研发实力的有力证明,也是对电力行业节能、安全领域的一次重要贡献。

OA系统

OA系统 企业邮箱

企业邮箱 稿件采编

稿件采编 电力讲堂

电力讲堂 党支部E家

党支部E家

微信公众号

微信公众号